Шиповые соединения брусков

Общие сведения. Основным соединением в деревообработке является шиповое. Оно состоит из двух элементов: шипа и гнезда (проушины). Шипы бывают цельными и вставными. Цельные шипы изготовляют на концах деталей, подлежащих соединению. Цельные шипы бывают обычно плоскими. Вставные шипы могут быть плоскими и круглыми. По прочности соединений цельные и вставные шипы одинаковы. Шипы могут быть сквозными и глухими. Сквозной шип при соединении с проушиной или сквозным гнездом проходит через сопрягаемую деталь насквозь. Глухие шипы сопрягают с несквозными гнездами, глубина которых больше длины шипа не менее чем на 2 мм.

Число, форма и размеры шипов существенным образом влияют на прочность соединения. С увеличением числа шипов увеличиваются площадь склеивания и прочность соединения, но растет время для его изготовления.

Прочность столярных соединений зависит также от качества древесины, точности изготовления элементов соединений, качества клея и условий склеивания. На элементах соединений не должно быть пороков древесины, а само соединение не должно иметь щелей и трещин.

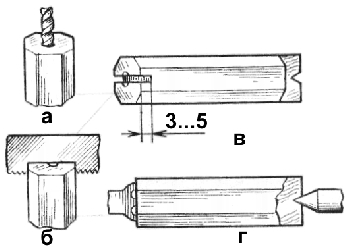

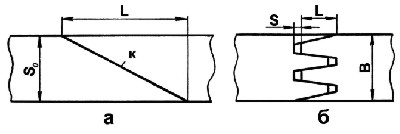

Соединение концов деталей вполдерева. Такие соединения могут быть по длине, концевое и серединное (рис.ниже). Они довольно просты в изготовлении, но обладают невысокой прочностью при эксплуатации.

шиповые соединения

Соединение древесины вполдерева:

а — по длине; б — угловое; в — серединное.

Для изготовления древесину спиливают в местах сопряжения на толщины сопрягаемой детали. Длина элементов соединения по длине равна 2—2,5 толщинам соединяемых деталей. Элементы соединений крепят между собой склеиванием. Для придания соединениям большей прочности их дополнительно укрепляют гвоздями, шурупами или нагелями.

Для соединения вполдерева по длине и концевого можно использовать кусковые отходы пиломатериалов.

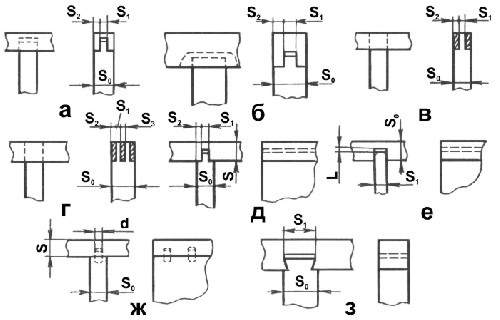

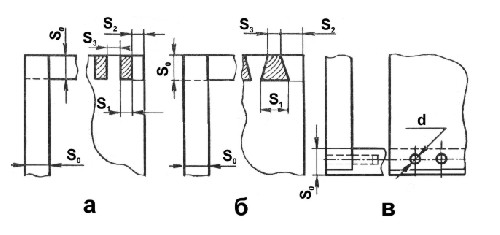

Угловые концевые соединения (УК). Наибольшей простотой и высокой прочностью характеризуются соединения на открытые прямые сквозные шипы. Существенным недостатком этих соединений является что, что торцы их элементов видны на обеих сторонах детали, что ухудшает внешний вид. Поэтому такие соединения применяют в тех конструкциях, где возможно закрыть шипы накладными или соприкасающимися с ними деталями.

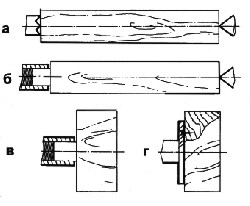

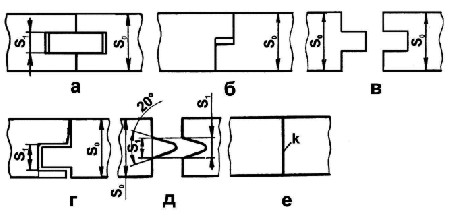

Соединение на открытый сквозной одинарный шип (УК-1); толщины шипа (S1) и заплечика (S2) в этом соединении рассчитывают по следующим формулам (рис. ниже, а):

S1 = 0,4S0; S2 = 0,5(S0 – S1),

где S0 — толщина детали.

шиповые соединения

Более прочными соединениями этой группы являются соединения на открытый сквозной двойной УК-2 (рис. б) и тройной УК-3 шипы (рис. в). Для выполнения таких соединений необходимы точные размеры и выпиливание элементов соединений.

Соединения на шип с полупотёмком, (рис. г, д) имеют более сложную форму, и поэтому их сложнее изготовлять. Толщина шипов этих соединений рассчитывается аналогично толщине соединения УК-1.

Данные соединения могут изготовляться с несквозным шипом УК-4 (рис. г) и сквозным шипом УК-5 (рис. д). По прочности соединения УК-4 и УК-5 уступают рассмотренным выше соединениям. Применяются в тех случаях, когда не требуется высокая прочность соединения и необходимо избежать порчи внешнего вида детали, сопряженной с торцом другой детали.

Соединения на шип с потёмком (рис. ж, е) могут быть со сквозным УК-7 и несквозным УК-6 шипом. Толщину шипа и заплечиков определяют так же, как и в соединениях с полупотемком открытым сквозным одинарным шипом.

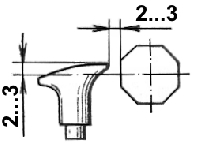

Соединения на круглые вставные шипы (шканты) несколько уступают по прочности соединениям на прямые открытые шипы. Однако дают некоторую экономию древесины. Ранее шканты изготовлялись преимущественно из твердых лиственных пород древесины, но теперь широко применяют также шканты из пластмасс. Эти соединения характеризуются также простотой изготовления. Для этого необходимо высверлить отверстия необходимого диаметра, установить на клею шипы и выдержать под давлением находящиеся в сопряжении детали. Диаметр шканта в соединении на круглые вставные шипы рассчитывают по следующей формуле: d = 0,4S0.

В соединении УК-9 допускается применение сквозных шипов (рис. и).

Соединения на «ус» со вставным плоским шипом могут иметь сквозной (УК-11) и несквозной (УК-10) шипы (рис. к, л). Эти соединения характеризуются невысокой прочностью и более сложным изготовлением по сравнению с соединениями на круглые вставные шипы. Они обладают красивым внешним видом и обеспечивают однотонность при отделке (особенно несквозные). Толщину шипа соединений УК-10 и УК-11 определяют по формуле S1 = 0,4S0. Допускается соединение на «ус» двойным вставным шипом, при этом S1 = 0,2S0.

Зубчатое соединение УК-12 – это новый вид соединения, элементы которого выполняют на станках.

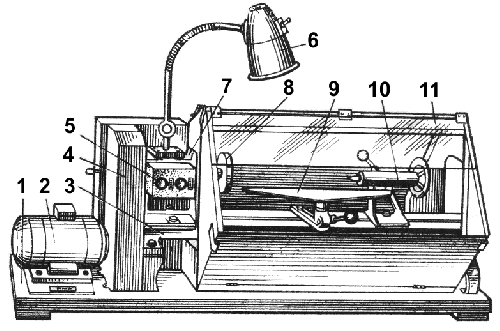

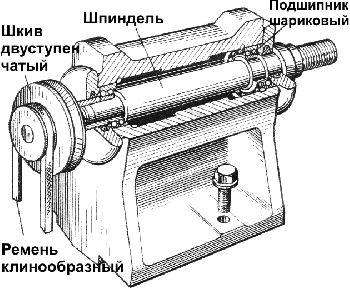

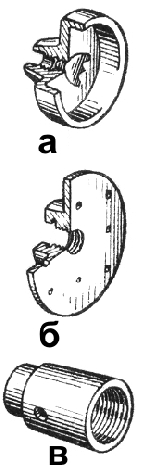

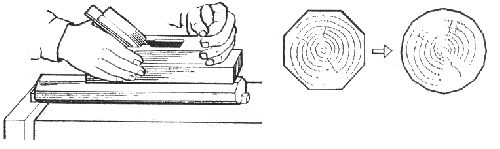

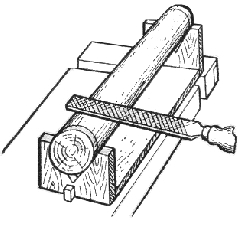

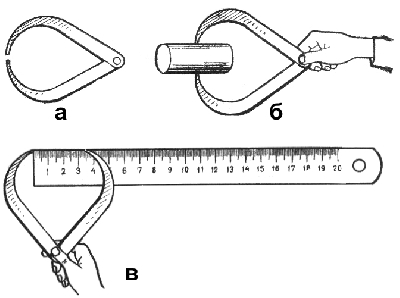

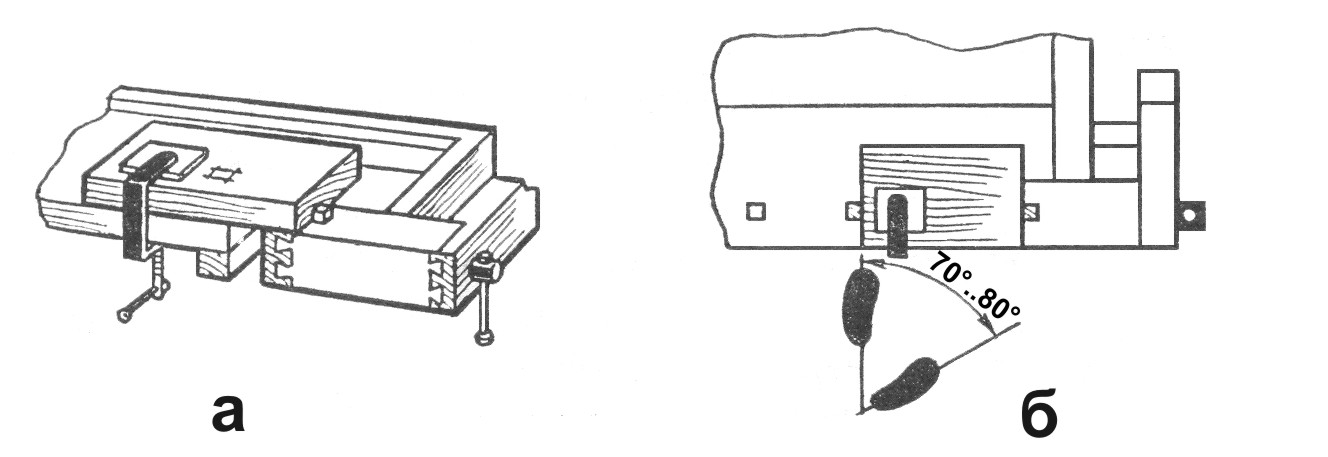

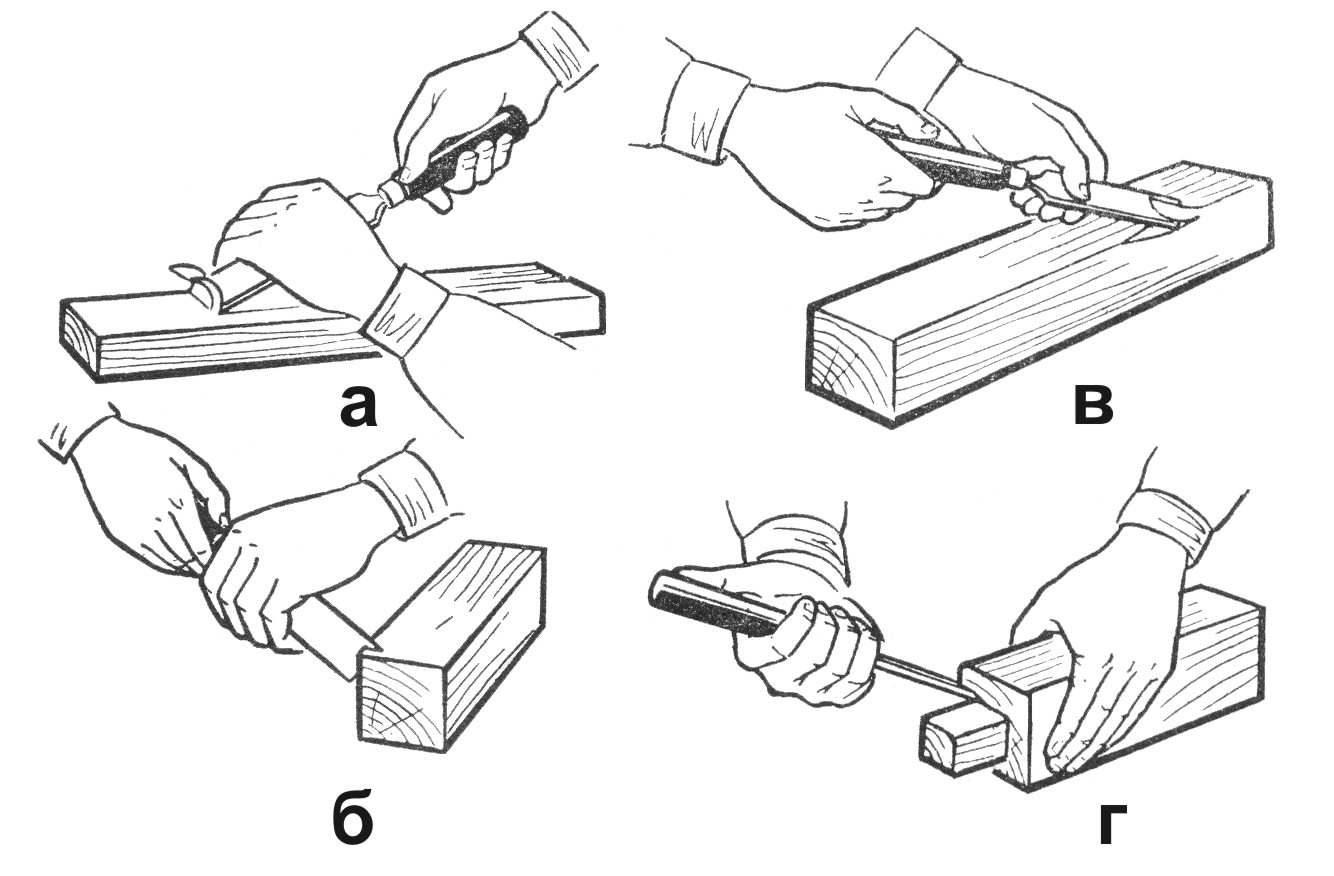

Заготовки небольшого диаметра и длиной до 150 мм закрепляют в патроне. Перед этим конец заготовки немного сострагивают на конус (см. рис. справа а), закрепляют в зажиме верстака и киянкой забивают в патрон (см. рис. 6). Для более надежного закрепления через боковое отверстие патрона в заготовку ввинчивают шуруп.

Заготовки небольшого диаметра и длиной до 150 мм закрепляют в патроне. Перед этим конец заготовки немного сострагивают на конус (см. рис. справа а), закрепляют в зажиме верстака и киянкой забивают в патрон (см. рис. 6). Для более надежного закрепления через боковое отверстие патрона в заготовку ввинчивают шуруп.